Задвижки в первую очередь предназначены для использования в качестве запорной арматуры. В процессе эксплуатации задвижки обычно либо полностью открыты, либо полностью закрыты. В полностью открытом состоянии жидкость или газ проходят через арматуру по прямой линии с очень небольшим сопротивлением. Задвижки не следует использовать для регулирования или дросселирования потока, поскольку точное регулирование потока невозможно. Кроме того, высокая скорость потока в частично открытых задвижках может вызвать эрозию диска и поверхностей седел. Вибрация может также привести к колебанию частично открытого диска. Исключением являются задвижки специальной конструкции, которые используются для низкоскоростного дросселирования; например, задвижки гильотинного типа для целлюлозы.

Задвижки в первую очередь предназначены для использования в качестве запорной арматуры. В процессе эксплуатации задвижки обычно либо полностью открыты, либо полностью закрыты. В полностью открытом состоянии жидкость или газ проходят через арматуру по прямой линии с очень небольшим сопротивлением. Задвижки не следует использовать для регулирования или дросселирования потока, поскольку точное регулирование потока невозможно. Кроме того, высокая скорость потока в частично открытых задвижках может вызвать эрозию диска и поверхностей седел. Вибрация может также привести к колебанию частично открытого диска. Исключением являются задвижки специальной конструкции, которые используются для низкоскоростного дросселирования; например, задвижки гильотинного типа для целлюлозы.

Преимущества задвижек:

- У них хорошие запорные характеристики

- Они двунаправленные (любое направление потока)

- Потери давления минимальны.

Недостатки задвижек

Ниже приведены некоторые из недостатков задвижек, которые необходимо учитывать при выборе данной арматуры в соответствии с применением:

- Задвижки не являются быстро открывающейся или закрывающейся арматурой. Для полного хода штока при открытии/закрытии задвижки требуется много оборотов маховика или привода.

- Задвижки требуют большого пространства для установки, эксплуатации и обслуживания.

- Медленное движение клина при почти полностью закрытом положении приводит к высокой скорости жидкости, вызывая задиры на поверхностях седла. Кроме того, может быть вызвано истирание скользящих частей.

- Некоторые конструкции задвижек подвержены термическому воздействию или сжатию (в зависимости от области применения).

- В системах, испытывающих высокотемпературные колебания, клиновые задвижки могут иметь чрезмерную утечку через седла из-за изменений углового соотношения между клином и седлами, которые вызваны нагрузками трубопроводов на концы арматуры.

- Ремонт или механическая обработка седел арматуры на месте затруднены.

Конструкция задвижек

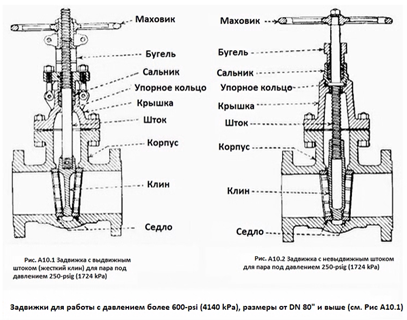

Задвижки состоят из трех основных компонентов: корпуса, крышки и затвора. Корпус обычно присоединяется к трубопроводу с помощью фланцевых, резьбовых или сварных соединений. Крышка, содержащая движущиеся части, соединяется с корпусом, как правило, болтами, что позволяет проводить очистку и техническое обслуживание. Затвор задвижки состоит из штока, шибера/клина/диска и колец седла.

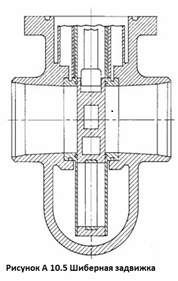

Двумя основными типами задвижек являются клиновые и двухдисковые, и для каждого из этих типов существует несколько разновидностей. Третий тип задвижки, называемый шиберной, показан на рис. A10.5.

Тип клина

Существует четыре типа клиньев: цельный, полый, двухдисковый и гибкий. Цельный клин представляет собой цельную прочную конструкцию. Он не компенсирует изменения положения седла из-за нагрузок на концы труб или тепловых колебаний, поэтому такой клин наиболее подвержен утечкам. Цельный клин обычно не рекомендуется для использования с температурами выше 121°C, исключения - размеры DN 50 и меньше. Кроме того, и тем не менее, задвижки с цельным клином считаются наиболее экономичными. Почти все малые задвижки (размер DN 50 и меньше) представляют собой конструкцию с цельным клином. Данный тип обычно используется в средах с низким давлением и температурой.

Полый клин — это разновидность цельного клина за исключением отверстия в центре. Полый клин перемещается по резьбе вдоль шпинделя при его вращении, открывая или закрывая проход арматуры.

Гибкий клин также представляет собой цельную конструкцию (как и сплошной клин), но области за поверхностями седел имеют полые отверстия для обеспечения гибкости. Эта конструкция компенсирует изменения положения седла для улучшения его прилегаемости, при этом сохраняется прочность цельного клина посередине. Данный тип обеспечивает лучшую герметичность и лучшую работу в ситуациях с возможным термическим заклиниванием.

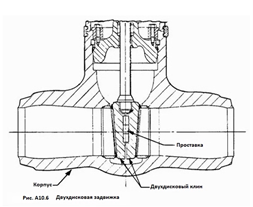

Двухдисковый клин состоит из двух частей, которые устанавливаются между клиновидными седлами в корпусе задвижки. Оба диска клина плотно прилегают к седлами задвижки при движении штока вниз, и удаляются от седел задвижки, когда шток движется вверх.

В клиновых задвижках и задвижках дискового типа используется либо цельный клиновидный, либо двухдисковый клиновый вид затвора. В задвижках с выдвижным шпинделем (рис. A10.1) рабочая резьба не контактирует напрямую с жидкостью или газом. Не выдвижной шток (рис. A10.2) предпочтителен там, где пространство ограничено и где жидкость, проходящая через задвижку, не будет коррозировать, либо эрозировать резьбу и оставлять на ней отложения. Кроме того, задвижка с не выдвижным штоком предпочтительна для подземных работ.

Когда задвижка закрыта, клин прижимается (клинится) с обеих сторон к седлам. В задвижках с двухдисковым клином (рис. A10.6), который состоит из двух частей, клиновый диск устанавливается между соответствующими седлами в корпусе. Этот тип предпочтительнее, если седла корпуса могут деформироваться из-за деформации трубопровода.

В задвижке с выдвижным шпинделем верхняя часть штока имеет резьбу, а гайка жестко закреплена на маховике и удерживается в бугеле упорным кольцом. При вращении маховика шток перемещается вверх или вниз. В задвижке с невыдвижным штоком нижний конец штока навинчивается и ввинчивается в диск, при этом вертикальное движение штока ограничивается упорным кольцом. При открытии задвижки с выдвижным штоком требуется больше места, однако данный тип является более предпочтительным, так как положение штока сразу указывает, открыта или закрыта задвижка. Арматура с невыдвижным штоком иногда снабжена индикатором для этой цели.

Двухдисковый Тип

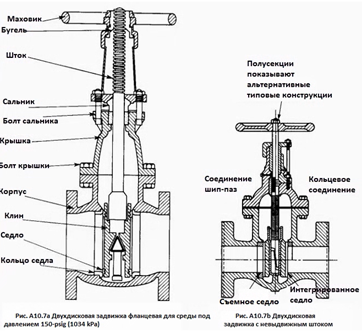

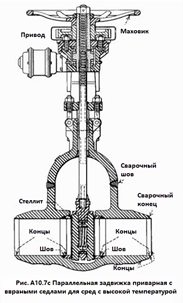

В двухдисковых параллельных задвижках (рис. A10.7a, A10.7b и A10.7c) диски прижимаются к седлам арматуры с помощью клинового механизма при затягивании штока. Некоторые двухдисковые параллельные задвижки имеют конструкцию, которая в основном зависит от давления жидкости, оказываемого на одну или другую сторону диска в целях обеспечения ее герметичности. Основным преимуществом этого типа является невозможность зажатия диска в корпусе, что может затруднить открытие задвижки. Это особенно важно, если для открытия и закрытия арматуры используется редуктор.

В отличие от клина в клиновой задвижке, который входит в контакт с кольцами седла только тогда, когда арматура почти закрыта, каждый диск в двухдисковых параллельных задвижках скользит по своему седлу во время открытия или закрытия арматуры. Следовательно, эти компоненты должны быть изготовлены из металлов, которые не истираются и не задирают при скользящем контакте друг с другом. Двухдисковая задвижка с параллельными седлами часто используется для работы с высокотемпературным паром, поскольку он с меньшей вероятностью застрянет в закрытом положении в результате изменения температуры.

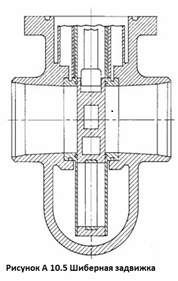

Магистральная задвижка

Ее также называют шиберной задвижкой. Поверхности дисков всегда соприкасаются с седлами корпуса. Подобно двухдисковой или параллельной задвижке, диск шиберной задвижки прилегает к выходному седлу, в зависимости от направления потока. Внутренний диаметр магистральной задвижки равен внутреннему диаметру соединительной трубы. Данная арматура используется в трубопроводах, где скребки проходят через трубы в целях очистки от отложений или мусора. Типичные применения магистральных задвижек включают грязную речную воду с твердыми частицами, либо воду с илом или мусором.

Для магистральных задвижек требуется большое пространство из-за их более длинных пропорций диска, которые позволяют разместить как глухую, так и проходную половины шиберного узла. Задвижка закрывается путем перемещения пустой половины вниз, чтобы заблокировать проход клапана. Проходная часть размещается в нижней части корпуса арматуры (см. Рис. A10.5).

Магистральные задвижки с седлами из тефлона (PTFE) могут использоваться при низких и умеренных температурах (до 232°C). Задвижки с металлическими седлами могут использоваться при температурах до 538°C.

Типичные применения задвижки

Арматура приварная встык и внахлест обычно применяется в системах подачи воздуха, топливного газа, питательной воды, пара, смазочного масла и прочих системах. Задвижки с резьбовыми концами могут использоваться в воздушных, газовых или жидкостных системах. Обеспокоенность утечкой из резьбового соединения может быть решена путем приваривания резьбового соединения или использования герметиков для резьбовых соединений (в зависимости от ситуации). В системах низкого давления и низких температур, таких как водопровод или водораспределительные трубопроводы систем противопожарной защиты, обычно используются фланцевые задвижки.